ガラスは私達の身近なところで活躍しています。よく目にするものでは建物や自動車の窓ガラス、最近ではスマートフォンのカバーガラスが挙げられます。

ガラスといえば透明というイメージがまず思い浮かぶのではないでしょうか。

実は、ガラスは透明というだけでなく、用途に応じて、いろいろな機能を引き出せる魅力的な素材です。

例えば、ガラスを構成する成分の中に遷移金属イオンを添加することで、近赤外域の光を吸収、遮蔽させることができます。

そのようなガラスはカメラ内のイメージセンサ用の光学フィルタとして使用されています。

その他にも、機械強度、屈折率、誘電特性、磁性など、引き出せる機能は様々です。私たちは特殊ガラスメーカーとして、高機能ガラスの開発に取り組んでいます。

昨今、高機能ガラスには機能と品質の双方に極めて厳しい条件が要求されるだけではなく、常に競合材料・他素材との激しい競争に晒されています。

当社ではガラス特性に合わせた多数のガラス溶解炉を所有しており、競争に勝てるガラスをいち早く開発できる環境にあります。

技術開発部門では、組成設計から溶解成形、加工、成膜設計、分析までの技術部門が揃っており、当社のコア技術となる組成開発力を支えています。

失敗を失敗と思わず、「新たな発見」として楽しく前向きに捉える技術者精神も根付いています。

長年培った特殊ガラス開発の知見を活かして、多様なガラスを日々開発しています。

ガラスは各種用途に応じて、いろんな形に成形できる魅力的な素材です。

メインとなる原料は砂をはじめとした鉱物。

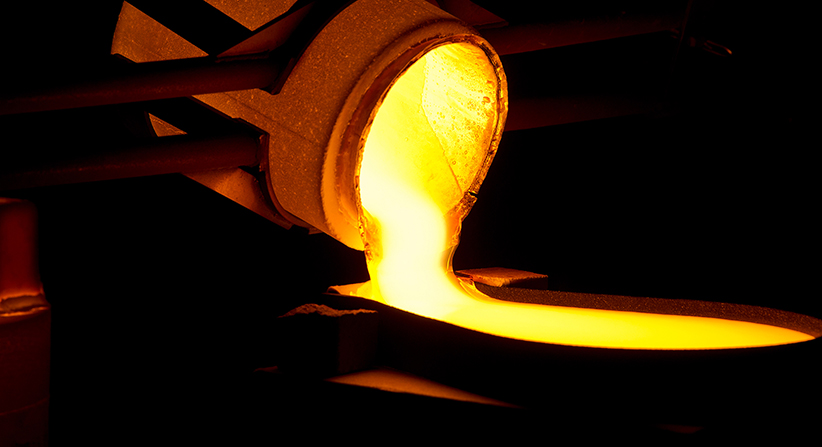

それらをよく混ぜ合わせて1000℃以上となる高温の炉へ投入すると化学反応を起こして液状化したガラスになります。

この液状化したばかりのガラスは不均質で微細な泡がたくさん含まれた状態。

電子部材用品では小さな泡が含まれていても不良になるため、ガラスの種類や特性を考えて、最適な加熱技術を組み合わせて化学反応、熱移動をコントロールすることが必要です。

これらを最適に行えることが、環境に対する負荷を少なくして、より均一で泡が無い高品質なガラスを作りだす一つのコア技術です。

この液状化したガラスは温度が下がると水飴のように固くなっていきます。

この水飴のように固くなったガラスを飴細工のように色々な形に変えながらコントロールして冷やすことでガラスは様々な形を作りだせます。

例えば、中空の円状態から引っ張ると蛍光管などのガラス管に、丸い状態で引っ張ると後加工用に用いられるガラスロッドに、 シート状の形にして冷却すれば板ガラスに、ガラスを小分けして型にはめて空気をブローするとビーカーやコーヒーポットになるなど形状は自由自在。

成形技術は高度なプロセスを構築して成立する機械設備の開発力がコア技術となっています。

ガラスは成形後に、用途に合わせて形状を修正したり、特殊な加工を施したりする場合があります。

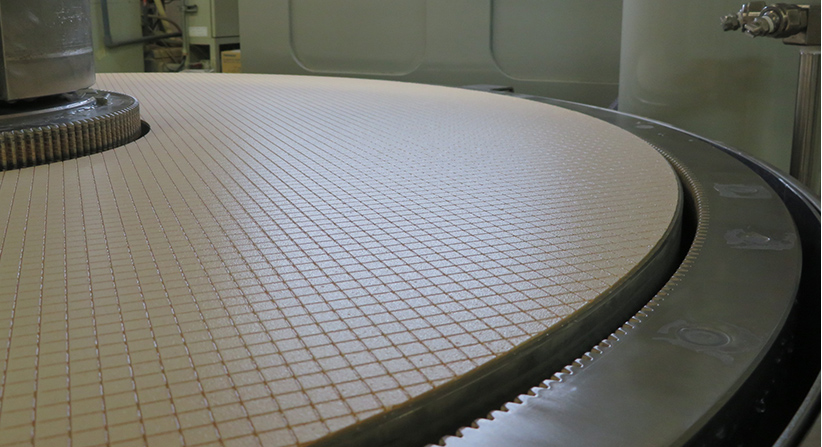

ガラス食器など一般生活用途の製品は、成形品を加工せずに、そのまま使用することが多いですが、電子部品、半導体部品などの精密部材用途になると、 特殊かつ精密な加工が必要になります。電子回路の形成や、部品の組み合わせとして非常に高精度な寸法や表面性状が要求されるためです。特に半導体プロセスを利用したウエハやパネルで使用する場合は、用途に合わせてガラス厚みを非常に薄く仕上げたり、非常に均一に仕上げたり、 表面を超平滑、平坦に仕上げる必要があります。またそれらを実現するために必要な加工技術は長年培われ、 蓄積された技術に新たに開発された技術を融合することで生まれます。

さらに付加価値をつける微細加工や精密洗浄などの加工技術も近年ますます重要になってきています。

当社では、特殊ガラスやフィルム表裏面への多層膜コート技術により、各種光学特性をもつ光学ガラスフィルターを製造しています。

例えば、撮像機器等で用いられるCCD、CMOSセンサーへ入る光を人間の視感度特性に合わせ込んだ分光波形形状へ制御することで、 映り込む画像の色合いをより鮮やかに表現する事ができるようになります。

また、表面の反射率を抑える多層膜コートを施すと製品全体としての透過率を上げることができ、センサーへ入る光を増加させ、シグナルノイズを抑える役割を果たすことができます。

この色調や色彩を操る光学多層膜はAGCグループ全体の協働体制の基で非常に幅広い範囲の種類、用途へ様々な組み合わせ、応用が実現できます。

その他にもセンサーの画素数が増加していくとその1画素あたりの大きさは非常に小さく、外部からセンサーへ入射する光軸上にマイクロメートルオーダーの欠陥があると性能が著しく落ちてしまいます。

このため、ガラスフィルターでは厳しい外観規格を満たさねばなりません。

当社ではこのマイクロメートルオーダーの欠陥に対応できるクリーン技術があり、コート前後中のダストを抑制するクリーンコート技術に加えて、

コート~検査~製品の梱包の工程まで常時一定以上のクリーン度に保たれたクリーンルーム内で行う事ができます。

このAGCグループの全体感を持って行う光学設計技術や、マイクロメートルオーダーのクリーン技術、これら組み合わせの成膜技術は当社のコア技術となります。

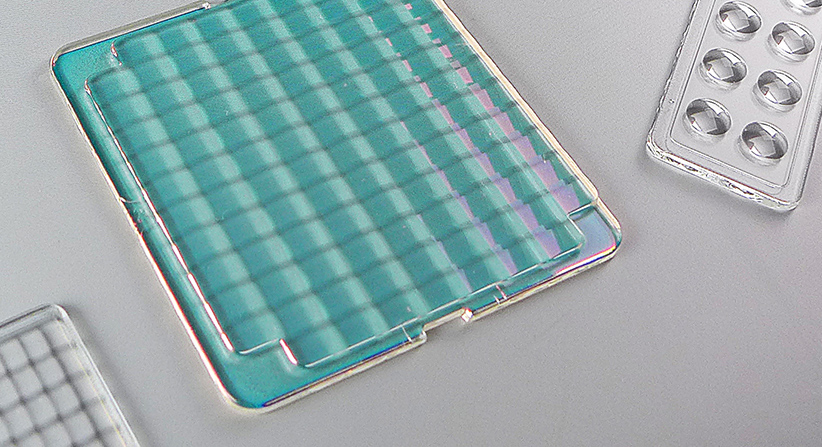

当社では細胞培養容器を開発、製造しています。細胞培養とは、人や動物の体から取り出した細胞を人工的に育てることです。

新たな生命現象を発見したり、抗がん剤などの新薬を開発したりするのに役立っています。細胞を元気よく育てるためには「細胞の家」となる細胞培養容器が重要です。

私達はコア技術である樹脂の射出成型技術、微細加工技術、特殊ポリマーの表面コート技術を用いて、最適な「細胞の家」の開発に励んでいます。

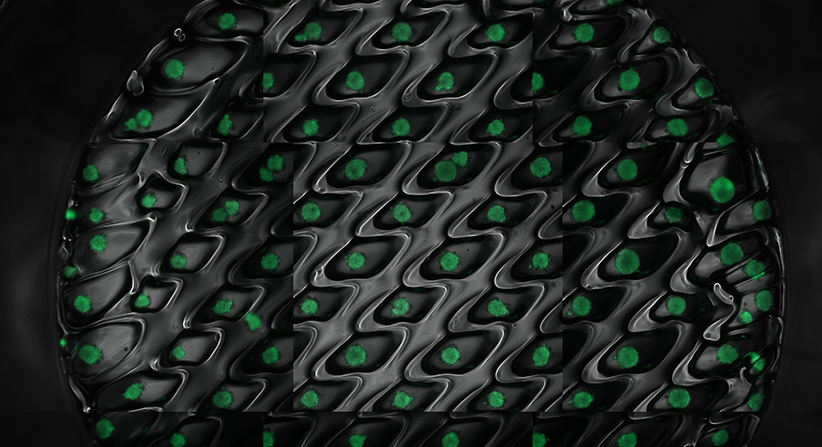

そして今、細胞を立体的に育てる3次元培養の開発に力を入れています。

近年、iPS細胞等を用いた再生医療研究や、革新的な創薬開発が活発になってきたことに伴い、高機能、高効率、堅牢な3次元培養容器が世の中に求められるようになったためです。しかし、一般的な3次元培養容器は細胞のサイズの制御が困難である、培養容器に塗布したコート剤が水に溶けだすなどの課題がありました。

そこで微細加工技術を用いて、培養容器にサイズ均一な小穴を形成しました。

この小穴で仕切られた中で細胞を培養することにより細胞のサイズを均一に保つことに成功しました。

また、AGCグループの保有するポリマーの中から、細胞親和性があり尚且つ水に不溶なコート剤を見つけ、細胞培養容器に適用することも出来ました。

このように、当社のコア技術や、AGCグループの持つアセットを用いて、世の中に必要とされる細胞培養容器を開発、製造しています。